Quest’anno la TTEngineering sarà presente in fiera con un doppio appuntamento: dopo la EuroBlech di Hannover sarà il turno della FABTECH di Atlanta, dove si si daranno appuntamento espositori nazionali e internazionali dei settori saldatura, beni di consumo, metallurgia, ecc. (per maggiori informazioni visitate il sito https://www.fabtechexpo.com/)

Venite a trovarci al Georgia World Congress Center di Atlanta, dal 08 al 10 novembre 2022 – Hall C, stand C11065, vi aspettiamo!

Dopo 2 anni di stop forzato a causa della pandemia di Covid-19, TTEngineering torna finalmente alla ribalta con la partecipazione alla EuroBlech di Hannover, l’esposizione numero 1 al mondo per le aziende che si occupano di lavorazione della lamiera.

Venite a trovarci al Centro congressi ed esposizioni di Hannover, Germania, dal 25 al 28 ottobre 2022 – Hall 11, stand E62!

Gentile Partner,

Le dinamiche del mercato internazionale delle materie prime continuano a risentire in modo sempre più pressante degli effetti della pandemia di Covid-19.

Riceviamo quotidianamente dai nostri fornitori aumenti di prezzi e differimento dei tempi di consegna; nel peggiore dei casi non ci viene comunicata previsione alcuna in termini di oscillazione prezzi, disponibilità e tempistiche di consegna.

Costante è la nostra attenzione sul fronte dell’approvvigionamento di materiali e componenti, affinché il nostro stock di magazzino possa far fronte alla crescente domanda e rispettare i tempi di evasione degli ordini.

Tuttavia non possiamo escludere che i tempi di consegna, sia degli ordini in essere che dei futuri, possano subire slittamenti, anche importanti, rispetto agli standard previsti.

Dal canto nostro massimo sarà l’impegno per limitare il più possibile eventuali disagi frutto di tale situazione, certamente non imputabile a noi. Sarà nostra cura informarvi prontamente circa l’eventuale slittamento dei tempi di consegna per gli ordini in essere, nella speranza che questo nostro approccio possa aiutarci a superare insieme questo periodo complicato.

Vi siamo grati per la vostra preziosa collaborazione e comprensione.

TTEngineering s.r.l.

Dopo aver seguito attentamente l’evolversi delle normative di viaggio anti-Covid tra Italia e USA, con grande rammarico ci siamo visti costretti ad annullare la nostra partecipazione alla FABTECH 2021: purtroppo è ancora sospesa la possibilità di ingresso negli USA per i viaggiatori provenienti dall’Area Schengen, salvo che per attività di interesse nazionale; pertanto viaggi d’affari e partecipazioni fieristiche sono tuttora impossibili.

L’appuntamento è però solo rimandato: TTEngineering vi aspetta alla Fabtech 2022 ad Atlanta!

TTEngineering è lieta di annunciare che parteciperà alla FABTECH 2021 di Chicago, la più grande manifestazione internazionale del Nord America dedicata al settore dei macchinari innovativi e delle apparecchiature per la deformazione dei metalli, per la saldatura e per la finitura dei prodotti.

Venite a trovarci allo stand A3554, South building “3D/Additive manufacturing, forming and fabricating”.

13-16 Settembre 2021, McCormick Place, Chicago, Illinois: save the date!

Tutto il mondo conosce TTEngineering come produttore di macchinari per la lavorazione della lamiera destinata al settore tubo, ma non è tutto: forte della sua esperienza primordiale nell’industria farmaceutica, negli anni l’azienda è stata in grado di sviluppare e implementare grandi abilità nel campo più generale dell’automazione industriale.

Spaziando dal settore medicale a quello cosmetico, e poi ancora a quello elettrico e meccanico, TTEngineering ha dato vita a una serie di impianti altamente customizzati e automatizzati, facendo abile ricorso anche all’integrazione con robot antropomorfi, tavole vibranti e tante altre brillanti soluzioni per aumentarne le prestazioni e garantire così al cliente la massima efficienza, nel pieno rispetto delle normative di settore (per saperne di più visita la sezione IMPIANTI DI AUTOMAZIONE INDUSTRIALE).

Oggi TTEngineering ha voluto rendere omaggio ai propri successi del settore con un video che potesse raggrupparne alcuni dei migliori: guarda il VIDEO!

Nonostante la difficile e preoccupante situazione internazionale, sia dal punto di vista sanitario che economico, il 2020 riesce a essere per TTEngineering un anno ugualmente “speciale”, che si chiude con il lancio di un nuovo prodotto sul mercato: una versione completamente rinnovata della macchina di taglio tradizionale, per uso esclusivamente stand-alone e manuale, che, mantenendo inalterate le caratteristiche di precisione e produttività, si presenta con un design moderno e un vantaggio non indifferente dal punto di vista economico (per saperne di più visitate la nostra pagina TAGLIO TUBO 3D oppure contattateci direttamente per conoscere i modelli disponibili).

Come trampolino di lancio TTE ha scelto l’edizione di novembre 2020 di “Deformazione”: sfogliate la rivista online! http://pdf.publiteconline.it/rivista/index.php?id=235#book5/84

I macchinari e gli impianti firmati TTEngineering vengono progettati e realizzati nel pieno rispetto degli standard di sicurezza internazionale, garantendo alti livelli di automazione in completa sicurezza.

Barriere fotoelettriche compatte ad alte prestazioni con funzioni di sicurezza integrate, PLC safety con funzioni di sicurezza integrate, up to PL “e” categoria 4, micro switch di ultima generazione con tecnologia RFID e diagnostica integrata sono solo alcuni dei device di cui sono provviste le nostre macchine.

L’obiettivo ultimo di TTE consiste nel garantire un’interfaccia sicura uomo-macchina, mantenendo allo stesso tempo alti livelli di prestazione, pertanto, al termine di ciascuna installazione, i nostri tecnici effettuano sempre un accurato e dedicato training ai futuri operatori delle nostre macchine, mettendoli così in condizione di poter avviare la produzione in tempi brevi e in completa sicurezza.

Trattandosi di un tema estremamente importante, sia per noi che per i nostri clienti, abbiamo voluto dedicarvi uno spazio unico sull’edizione di Ottobre 2020 della rivista “Deformazione”.

Sfogliate la rivista online: http://pdf.publiteconline.it/rivista/index.php?id=229#book5/92

Il vasto know-how di TTEngineering trova la sua massima espressione nelle linee automatiche di produzione del tubo per settori quali HVAC, canna fumaria e automotive (per saperne di più consultate la sezione LINEE AUTOMATICHE).

Le soluzioni TTE sono altamente personalizzabili, flessibili e dinamiche e garantiscono il passaggio diretto da materia prima a prodotto finito mediante un processo completamente automatico e affidabile – ecco perché possiamo definirci “l’origine del tubo”.

Con la pagina pubblicitaria di settembre 2020, pubblicata sulla rivista “Deformazione”, TTEngineering vuole mettere in risalto ancora una volta le potenzialità delle sue soluzioni innovative, che dispongono inoltre di tutti i requisiti fondamentali per garantire la perfetta rispondenza al capitolato INDUSTRIA 4.0.

Sfogliate la rivista online: http://pdf.publiteconline.it/rivista/index.php?id=220#book5/82

La CSU è il fiore all’occhiello della tecnologia TTE: in un’unica soluzione è in grado di offrire una tecnica di calandratura estremamente dinamica, grazie al sistema brevettato con FlexFormer®, seguita, in modalità completamente automatica, da un processo di saldatura laser ad alta precisione (per saperne di più consultate la sezione LINEE AUTOMATICHE).

Forte della collaborazione con Publitec, TTEngineering ha deciso di celebrare il proprio successo tecnologico dedicandovi una pagina pubblicitaria decisamente d’impatto sul numero di maggio 2020 di Deformazione.

Sfogliate la rivista online: http://pdf.publiteconline.it/rivista/index.php?id=209#book5/104

L’anno 2020 per TTEngineering si apre con la nascita di una nuova, brillante collaborazione con Publitec, player affermato nel mondo editoriale della stampa tecnica.

Individuata come target “Deformazione”, rivista sulle tecniche di deformazione plastica dei metalli e sulla lavorazione della lamiera, in febbraio si ha la pubblicazione della prima pagina pubblicitaria, che segna il nuovo inizio di TTE: un nuovo reparto marketing, una nuova immagine, una nuova voce!

Sfogliate la rivista online: http://pdf.publiteconline.it/rivista/index.php?id=190#book5/84

Halton Oy (Finlandia) ha di recente installato una linea automatica per la produzione di tubi da coil realizzata da TTEngineering, che gli ha permesso di compiere un significativo salto di qualità a livello produttivo.

L’impianto, che ha sostituito una vecchia linea di saldatura a resistenza, integra una macchina di calandratura e saldatura con laser in fibra da 1.500 W, switchato con un sistema di taglio tubo 3D, anch’esso integrato nell’impianto: numerosi sono i vantaggi riscontrati.

Halton Oy è un importante produttore finlandese di articoli per l’industria del condizionamento, della ventilazione e del trasporto aria, che commercializza in tutto il mondo da ben 35 anni, forte di una politica commerciale strategica orientata alla soddisfazione del cliente con prodotti e soluzioni dedicate: si tratta infatti di una realtà che da sempre fa dell’innovazione tecnologica e della flessibilità le proprie carte vincenti.

Fatti non parole

“Il progetto nasce dall’idea del cliente di sostituire la vecchia linea di produzione del tubo, saldato a resistenza, con una nuova e più performante, basata sulla tecnologia di saldatura laser della lamiera “testa a testa””, racconta il Responsabile Commerciale di TTEngineering.

La chiave vincente sui competitors è stata sicuramente l’offerta, da parte dell’azienda comasca, di una “soluzione su misura”, che permettesse al cliente un ROI decisamente più favorevole. “Ecco perché, ancor prima di partire con offerte e layout, abbiamo visitato il cliente, verificato le sue necessità e modalità di processo, e solo in seguito abbiamo formulato una proposta di soluzione rispondente al capitolato richiesto dal cliente”.

“Nonostante la nostra proposta superasse di gran lunga il budget del cliente (oltre il 50%), lo abbiamo convinto con i fatti, in quanto la soluzione TTE gli avrebbe garantito un significativo incremento di efficienza produttiva e flessibilità, dirette conseguenze della riduzione del tempo ciclo e dei tempi di setup macchina al cambio articolo, dell’eliminazione di processi e lavorazioni intermedie con le relative attrezzature, nonché della riduzione della scorte a magazzino e dell’abbattimento dei costi di movimentazione delle materie prime, il che significa, tra l’altro, risparmio energetico. La nostra soluzione è stata inoltre preferita in quanto amplia e non di poco il loro spettro produttivo, assicurando la possibilità di produrre non solo tubi rotondi, ma anche sezioni rettangolari e quadrate, propriamente tipiche del settore condizionamento, con una qualità estetica del prodotto finito assolutamente d’eccellenza”.

Il salto di qualità

Sembrerebbe quasi che fino a oggi Halton Oy producesse con una macchina del periodo Giurassico; ovviamente non è così, ma è un dato di fatto che l’introduzione della soluzione proposta da TTEngineering ha consentito al cliente di raggiungere e ottenere quanto elencato sopra senza dover cedere un centimetro quadrato di area rispetto al precedente sistema.

L’altro elemento che ha definitivamente convinto Halton Oy è stato provare direttamente in TTEngineering un sistema analogo con il loro materiale, constatando come i nostri tecnici programmatori e gli ingegneri meccanici hanno riconfigurato robot antropomorfi e attrezzature su impianti esistenti in breve tempo, adattandoli perfettamente alle specifiche esigenze del cliente finale.

E se all’affidabilità e all’innovazione tecnologica dei sistemi TTE aggiungiamo anche un pizzico di “bel Paese”, sorseggiando magari un bicchiere di buon vino in compagnia in un caratteristico ristorante sul lago di Como, il gioco è fatto!

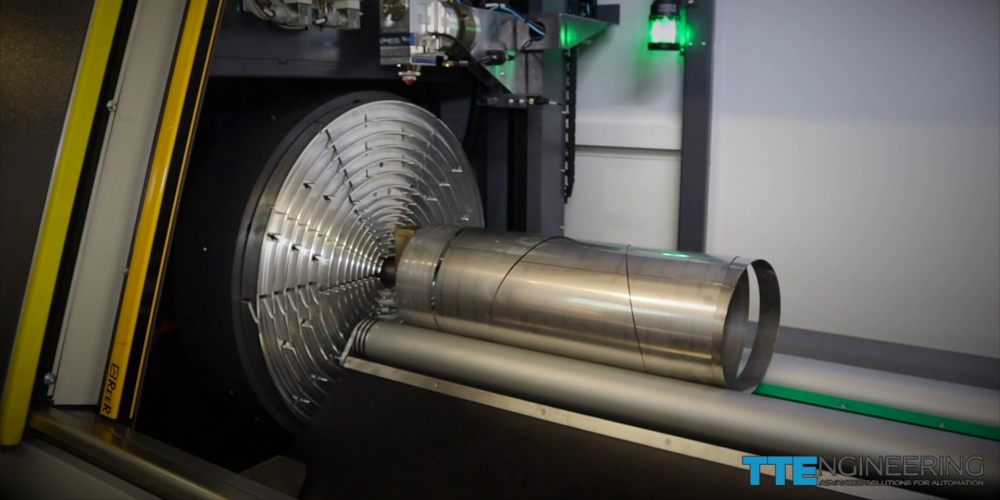

Il fiber laser switchato salda e taglia

L’impianto è composto da una linea di taglio lamiera con partenza da coil, integrata con una linea automatica di calandratura e saldatura modello CSU 1000 di nuovo design; la sorgente laser per la saldatura è in fibra da 1.500 W, “switchata” per il sistema di taglio tubo. Una volta effettuata la calandratura con il Flexformer®, il tubo prosegue verso l’unità di saldatura laser fibra, al termine della quale viene prelevato in automatico da un robot Fanuc (50 kg al polso), che lo consegna alla 3D cutting machine: tutto questo all’interno della stessa isola automatica.

La 3D cutting machine, tramite un sofisticato sistema di visione, ricerca la saldatura per eseguire i tagli in modo perfettamente orientato alla stessa. La sorgente di taglio è la stessa della linea di saldatura in quanto, quando il laser non salda, la macchina di taglio tubo esegue le lavorazioni necessarie. A questo punto il pezzo tagliato secondo il disegno del cliente viene prelevato dal robot e depositato su un nastro trasportatore già esistente, che lo trasferisce su di una seconda linea di lavorazione pre-esistente a completamento.

Con la linea di taglio, che è in grado di lavorare coil in acciaio Galvanizzato DX 54 e Inox 316 con larghezza massima di 1.000 mm e spessore di 1 mm, si possono coprire grandi lotti di produzione senza mai fermare l’impianto: parliamo di una quantità annua pari a 650.000 pezzi prodotti, che corrispondono a 3.600 ore di lavoro, suddivise su due turni, ad una efficienza impianto pari al 90%. Con la tecnologia laser fibra si eliminano quasi totalmente le operazioni di manutenzione sia sulla saldatura che sul taglio, garantendo così elevati standard qualitativi e affidabilità del sistema. Inoltre, a ogni cambio diametro e/o spessore del tubo, il cliente non deve eseguire nessun set up manuale; anche il cambio della cosiddetta “bocchetta”, il sistema di aspirazione dei gas e delle polveri sottili installato sulla 3D cutting machine, viene eseguito in automatico dal robot antropomorfo.

Occorre infine sottolineare l’importanza di un aspetto a volte dato per scontato, ma che, quando si parla di un impianto del genere, in grado di produrre tubi con continui e repentini cambi di produzione, non va assolutamente trascurato: parliamo del software di gestione e programmazione della linea, che è stato personalizzato e prodotto da TTEngineering con maestria sartoriale, come se fosse un vestito su misura; il software dialoga direttamente con il sistema di gestione del cliente per ricevere informazioni sugli articoli da inviare alla produzione in modo flessibile e just in time.

Inoltre, qualora il cliente lo desiderasse, l’impianto è anche in grado di lavorare facendo funzionare le unità in modo indipendente: questo permette al cliente di produrre tubi destinati ad altri utilizzi e nel frattempo sfruttare in manuale la macchina di taglio tubo 3D per alimentare l’altra isola di lavorazione esistente in officina.

Euro BLECH 2014: una novità assoluta nel campo del taglio laser del tubo con cui TTEngineering ha riscritto le regole della produttività.

Come da tradizione TTEngineering si presenta ai grandi appuntamenti in maniera mai banale, forte delle continue innovazioni tecnologiche che introduce nei suoi sistemi automatici di produzione, per lo più destinati al settore delle condotte d’aria, del condizionamento e delle canne fumarie.

Euro BLECH 2014 costituisce quindi il palcoscenico scelto dall’azienda comasca per presentare al grande pubblico una novità assoluta nel campo del taglio laser del tubo con cui ha riscritto le regole della produttività, come cita lo slogan che domina sullo stand di TTEngineering ad Hannover: si tratta, infatti, di una macchina performante e dinamica, con livelli prestazionali fuori dal comune, per il taglio di materiali sottili da 0,4 a 3 mm, in virtù di spostamenti rapidi su guide a ricircolo di sfere di 50 m/min e di una velocità di taglio massima raggiungibile di 15 m/min. Il nuovo sistema di taglio laser TTEngineering è in grado di processare in modo efficiente tubi con lunghezza, diametro e spessore massimi rispettivamente di 1.550 mm, 650 mm e 3 mm; il caricamento della macchina è previsto in modalità manuale, mentre lo scarico dei particolari è automatico fino alla misura di 220 mm.

Caratterizzato da una struttura compatta che la rende facile da installare, questo nuovo sistema è, tra l’altro, predisposto per essere integrato con robot antropomorfi dediti all’asservimento macchina, cosa che abbatte drasticamente i tempi improduttivi di carico e scarico pezzi.

Precisa, affidabile e intuitiva, grazie al nuovo software di taglio TTEcutting, la macchina è inoltre dotata di: mandrino con griffe di bloccaggio a controllo numerico, sistema anticollisione della testa di taglio laser, sistema di adattamento automatico dei rulli di supporto pezzo, che non richiede alcun setup al cambio diametro e/o spessore.

Se non proprio riscritto, TTEngineering ha di sicuro alzato il livello delle aspettative in termini di produttività.

TTEngineering ha di recente realizzato, per conto di Domotechnika, il principale produttore di canne fumarie della Russia, un FMS completamente automatico per la produzione just in time di tubi e accessori quali “T”, curve e spezzoni di tubo, semplici e doppia parete.

Questo impianto full factory, installato a San Pietroburgo, è il quinto in ordine di tempo realizzato dall’azienda di Lomazzo (Como) negli ultimi quattro anni ed è destinato a un settore nel quale TTEngineering è ormai un autorevole punto di riferimento.

Per l’importanza del blasone e delle esigenze produttive, Domotechnika è uno di quei nomi da far tremare le gambe: forte di una fitta rete di distributori, agenti e venditori diretti, la società è, infatti, leader di mercato nel campo di stufe, camini e materiali per edilizia civile e industriale nell’Europa dell’Est. L’impianto commissionato a TTEngineering, in particolare, si inserisce nell’ambito della produzione di tubi e accessori destinati al settore delle canne fumarie, che commercializza con il brand Vulkano, con il quale è, in assoluto, il più grande produttore russo di settore.

Stringente il capitolato previsto e ambiziose le esigenze espresse in virtù della necessità di incrementare produttività e qualità del prodotto finito, riducendo i costi di produzione ed eliminando il più possibile le variabili legate alle attività manuali. La richiesta riguardava quindi la fornitura di un impianto full factory, completamente automatizzato, in grado di realizzare just in time diverse tipologie di pezzi, dai semplici spezzoni di tubo singolo o doppia parete alle cosiddette “T” o alle curve con diversi angoli; occorreva perciò una soluzione che assicurasse flessibilità produttiva elevata e massima affidabilità, dovendo lavorare su due turni giornalieri per un totale di circa 4.000 h/anno, con un target di produzione annua di circa 700.000 tubi.

Il valore aggiunto dell’esperienza

Si è trattato di una commessa assolutamente importante e impegnativa, verso la quale TTEngineering non ha avuto alcun timore reverenziale, forte dell’esperienza di settore maturata negli ultimi anni di attività. L’azienda comasca ha saputo trasformare i periodi di stanca del mercato in opportunità, riuscendo a fare della propria dimensione ridotta il punto di forza e fare centro anche dove i concorrenti più blasonati si sono fermati. “Il confronto con la concorrenza si è svolto sul piano tecnico e sul ritorno dell’investimento per il cliente” afferma il sales manager di TTEngineering. “Questo impianto full factory rappresenta per noi la quinta esperienza del genere fatta in poco tempo. Oggi, siamo l’unica azienda al mondo con un know how a 360° nel campo delle canne fumarie, che ci permette di soddisfare a pieno anche le richieste più stringenti e impegnative come quelle di Domotechnika. Conosciamo, progettiamo e realizziamo tutti i macchinari necessari a produrre i componenti destinati all’industria delle canne fumarie e del condizionamento e questo aspetto, unitamente alle cinque fabbriche complete fornite in questi ultimi quattro anni, ci ha permesso di essere vincenti su un competitor tedesco con cui ci siamo contesi la commessa”.

Il cliente ha potuto valutare la reale potenzialità della soluzione proposta da TTEngineering non solo attraverso i consueti filmati e lay-out di sistema, ma soprattutto toccando con mano un impianto similare che TTE ha installato presso lo stabilimento spagnolo di una multinazionale tedesca, anch’essa attiva nel campo delle canne fumarie: vedere un impianto completamente automatico lavorare su tre turni in modo affidabile è stato sicuramente un plus fondamentale nelle scelte di Domotechnika.

In equilibrio tra soluzioni consolidate e innovazioni

L’impianto installato a San Pietroburgo raccoglie tutto il know-how di settore di TTEngineering: integra infatti macchine e soluzioni consolidate, come per esempio il sistema di formatura dei tubi Flexformer® a settaggio automatico e l’uso della tecnologia laser disk da 2 kW Q-switch (impiegata, a seconda della lavorazione richiesta, per la saldatura del tubo oppure per la saldatura dei colletti dei “T”) con novità assolute, come quella rappresentata dalla linea di taglio coil con aspo doppio di svolgitura, posta in ingresso dell’FMS. Una soluzione pensata e voluta per garantire la produttività richiesta da capitolato, la variabilità del materiale impiegato (Inox 316 ed Inox 304) e soprattutto la flessibilità necessaria alla produzione just in time di pezzi di forma, dimensione e natura differente.

“L’impianto, lungo più di 40 m, è caratterizzato da un layout decisamente articolato, in cui sono stati perfettamente integrati e armonizzati nel ciclo produttivo sei robot antropomorfi Fanuc con funzioni di presa e manipolazione pezzi per l’asservimento alle macchine” spiega Claudio Pasquettin, titolare e mente progettuale di TTEngineering. “Tra le macchine dislocate nell’impianto, oltre al già citato sistema Flexformer®, spiccano due bordatrici per la produzione dei tubi singoli e doppia parete, ognuna con un range produttivo ben preciso dal punto di vista dei diametri ottenibili, ma non è tutto: nell’FMS sono presenti anche un sistema di taglio laser tubo per la preparazione di semilavorati, stazioni in Classe 1 per la saldatura laser sovrapposta delle “T”, vari sistemi di bordatura, compresi di stampi progettati sempre da noi, e isole di produzione delle curve a 2, 3 o 4 settori, più vari buffer di accumulo pezzi”.

Con una parte della linea il cliente ha quindi la possibilità di produrre in automatico tubi diritti a singola parete o il tubo interno/esterno per i doppia parete; con un’altra parte vengono prodotti i raccordi a “T” e con un’altra ancora le curve. Si tratta quindi di un FMS vero e proprio, piuttosto articolato e complesso, che ha richiesto lo studio e la messa a punto di soluzioni ad hoc sia per la parte meccanica e l’automazione, armonizzata per far dialogare al meglio le macchine tra di loro, che, soprattutto, per quanto concerne il software di governo dell’intero impianto”.

Gestire il pezzo finito e non il semilavorato

TTEngineering ha, infatti, proposto al cliente un sistema flessibile, completamente automatizzato e perfettamente integrato con il loro sistema software di gestione della produzione, affinché l’emissione dei vari ordini costituisca l’input di avvio della produzione in totale sintonia con la filosofia just in time richiesta.

“Grazie al TTE Software Management, il main di programmazione dell’impianto dialoga con l’intero sistema gestionale dell’azienda ed elabora in tempo reale le informazioni derivanti dagli ordini di vendita, trasformando questi dati in veri e propri ordini di produzione e in indubbi vantaggi” spiega nuovamente Pasquettin. “Quali? Innanzitutto il fatto che l’impianto gestisce il pezzo finito e non un semilavorato, di conseguenza, lanciata la commessa di produzione, si ha la certezza del risultato sia dal punto di vista qualitativo che delle tempistiche produttive e ciò mette Domotechnika nella condizione migliore per preventivare le consegne. Incremento nella produttività e qualità dei pezzi, assoluta ripetibilità e flessibilità sono vantaggi scontati, mentre non è affatto da sottovalutare che, con un solo operatore per la supervisione e due meccanici per il set-up delle macchine e degli stampi, laddove richiesto, si è in grado di gestire l’intera produzione di fabbrica”.

“La gestione just in time del prodotto finito produce poi un abbattimento del volume di magazzino, con conseguente diminuzione dei costi a esso collegati, per non parlare della riduzione dei tempi di consegna e dell’ottimizzazione degli scarti”.

La soddisfazione di TTEngineering non sta solamente nell’aver acquisito un’altra referenza importante come quella di Domotechnika, ma anche nel vedersi riconoscere da parte del cliente stesso quella passione e quell’entusiasmo che ha coinvolto tutta l’azienda in fase di prevendita: ciò testimonia, ancora una volta, come la dimensione aziendale di TTE non sia un limite, bensì il vero valore aggiunto di questa realtà, tutta italiana, coesa e totalmente finalizzata alla soddisfazione del cliente.